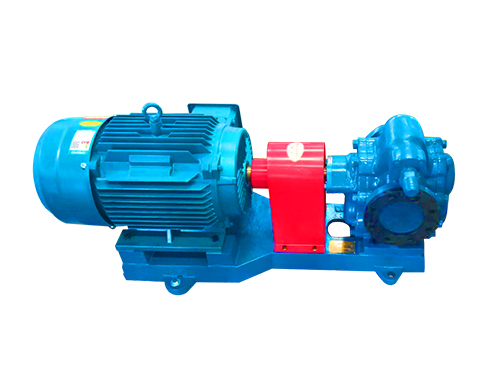

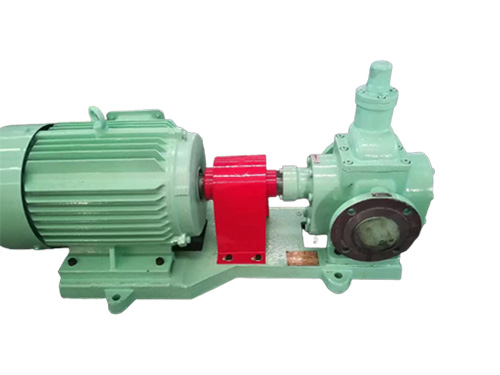

齿轮泵的效率特性及搅油损失情况分析

齿轮泵的效率特性是液压系统设计和参数选择的重要依据,也是评价齿轮泵性能的重要技术指标,尤其是在日益严峻的经济压力下,如何进一步降低功率损耗具有现实意义。

齿轮泵的功率损耗包括体积功率损耗和机械功率损耗。机械功率损失可分为与负荷有关的功率损耗和负荷无关的功率损耗:负荷相关的功率损失是由齿轮、轴承和其他接触面之间的摩擦引起的;负荷无关的功率损耗是由液压油的阻力引起的,从而导致负荷依赖的功率损耗与齿轮混合损耗之间的相互作用。

目前,对负荷相关功率损失的研究较多,但对混油损耗的研究非常有限,特别是对齿轮泵混油损耗的研究尚缺乏系统的研究。单斜齿轮传动在啮合时的油混合损失还没有深受研究。从传动的散热出发,预测了一对齿轮的混合油损失,该方法所考虑的影响参数的局限性有其局限性。通过试验,给出了直齿轮油混合损失与油的开度、密度和齿轮模数有关的计算公式,但齿轮传动和齿轮泵的油浸状态不同。齿轮泵属于全齿轮油浸泡,混合油损失有明显差异。

应用流体力学软件FLUENT的动态网格技术,对外啮合直齿轮泵齿轮泵进行了数值模拟计算,研究了齿轮泵啮合过程中油压力所引起的齿轮泵油混合损失,取消了影响齿轮泵油混合损失的影响因素,为提高齿轮泵效率提供了理论依据。

在齿轮泵的啮合区,齿间的齿腔体积不断变化,部分油被困在由两对齿轮组成的封闭腔中,突然减小的齿腔体积会使油产生高压,这是齿轮泵的油陷现象。由于液压油的开切效应,这种现象会产生功率损失.齿轮泵收油过程中压力上升阶段的历史图假定为捕油期,其阴影代表了受油区域。根据捕油周期的初始位置,它是捕油过程中压力上升阶段的结束位置。